1 前言

结案层玻璃是由一层玻璃与一层或多层玻璃、塑料材料中间夹聚乙烯醇缩丁醛胶合层(PolyvinylButyral, PV13胶片)而成的玻璃制品,具有耐光、耐热、抗冲击强度高等特点。夹层玻璃在外力作用下可能破碎,但碎片仍戮附在中间层胶片上,保持为整体,没有碎片飞溅。与传统的普通玻璃相比,夹层玻璃在安全、保安防护、隔音及防辐射等方面有着不可比拟的优良性能。正是由于其良好的安全可靠性能,夹层玻璃主要应用于汽车、火车、轮船、飞机等运输工具,在现代高层玻璃幕墙和光伏玻璃产业中也都得到了广泛的使用。对夹层玻璃的使用性能来说玻璃与PVB胶合层的界面粘结性能的好坏直接关系到夹层玻璃的安全可靠性。一般来说,在玻璃和胶合层度固定的条件下,玻璃与PVB胶合层的粘结越牢固,夹层玻璃的力学性能越好,尤其是抗冲击性能。

夹层玻璃是典型的有机一无机相结合的材料,其设计寿命一般为25年,在大气环境中服役一段时间后,必然会出现腐蚀老化的现象。通常玻璃的抗化性能非常优异,基本上可以满足设计要求。然而中间层PVB胶片属于有机材料,在大气环境中容易受到气候环境中水蒸气的侵蚀而发生老化。一旦服役过程中的夹层玻璃发生了老化,玻璃与PVB胶的粘结性能必然会降低,从而造成安全隐患。我国现行的国家标准在考察夹层玻璃耐湿老化性能时,在老化实验结束后,仅目视检查试验前后试样的外观变化,即PVB胶与玻璃之间是否存在气泡或有脱胶现象,这种方法只能定性判断夹层玻璃老化失效程度,而且通常只考察一个周期 (336h)的老化形态,很难反映出夹层玻璃的性能衰减特征。如果能检测出夹层玻璃在不同老化时间的界面强度,则可以定量确定夹层玻璃的界面强度衰减速率,根据强度衰减模型确定其在某特定环境下应用过程中的寿命和可靠性。但是到目前为止没有一种现行的标准或评价方法可以准确评价玻璃与PVB胶的粘结强度。如何能准确快速定量评价夹层玻璃中玻璃与PVB胶合层的界面粘结强度以及夹层玻璃在老化后界面粘结性能衰减程度,基本还是空白,未见有任何相关的材料报道。

十字交叉法最早应用于测量陶瓷界面粘结强度,通过一个简单的压缩载荷可以在界面处获得均匀的拉应力和剪切应力,利用界面开裂时所对应的临界载荷和粘结面积就可以同时获得界面拉伸粘结强度和剪切粘结强度。本文拟采用十字交叉法测量PVB胶与玻璃之间的界面粘结性能。利用自行设计的特定夹具,研究了PVB胶层厚度、加载速率和耐湿老化时间对PVB胶与玻璃界面拉伸粘结强度和剪切强度的影响,从而提供一种能定量评价夹层玻璃PVB胶与玻璃之间界面粘结性能以及评价PVB胶老化程度、老化后界面性能和老化寿命的方法。其研究结果可以为夹层玻璃的应用设计提供可供参考的数据,保证夹层玻璃的安全使用和提高其安全可靠性,保障人民生命财产安全。

2 实验

2.1样品制备

实验中玻璃样品尺寸为100mm*20mm*20mm如果没有合适的标准规格玻璃样品,也可以选择宽度为20mm。,长渡大于10mm,厚度大于10mm的玻璃作为实验样品。使用前,先将样品表面进行打磨(词条“打磨”由行业大百科提供)抛光至镜面,然后用丙酮清洗干净。实验中所采用的PVB胶片为从市场上购买的商用胶片,胶片厚度为0.76mm,将其裁剪成截面(词条“截面”由行业大百科提供)为20mmx20mm的薄片。将PVB胶片夹在两片玻璃之间,玻璃呈十字交叉形状放置,利用胶带把十字交叉样品固定。图1为十字交叉样品的示意图。

在本实验中,为了研究胶片厚度对粘结强度的影响,我们选用同样厚度的PVB胶片,分别组成1层、2层、4层和8层PVB胶片,调节最终实验样品中间PVB层的厚度。在准备好十字交叉样品后,将试验样品放入真空袋中进行抽真空处理,排除样品中的空气,然后放入气体高压釜中,在120℃和12个大气压的条件下进行热等静压处理,最后以某一特定的速率冷却至室温,得到界面结合完好的十字交叉样品。在测量界面粘结强度前,去除玻璃表面用于固定十字交叉样品的胶带,用游标卡尺分别测量中间PVB胶片层的实际厚度。

2.2试验方法

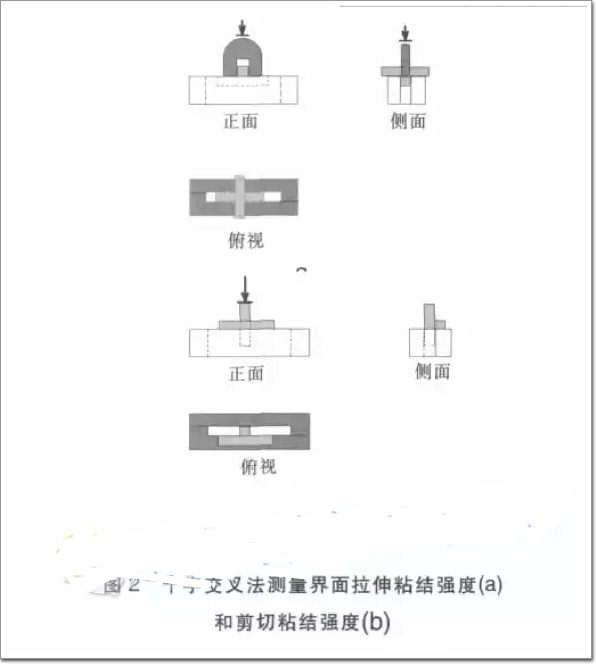

图2为设计的夹具和十字交叉样品加载示意图。通过对十字交叉试样施加压力可以在界面处产生均匀拉伸(图2a)或剪切应力(图2h},从而导致界面分开。

将十字交叉试样以两个不同放置方式固定好后再施加载荷,可分别得到界面拉伸和剪切粘结强度。试验以某一恒定的位移速率加载,采用界面脱粘时对应的载荷值和粘结面积计算拉伸和剪切粘结强度。计算原理式如下:

PC一一拉伸或剪切加载过程中界面脱开时所对应的临界载荷;

A一一界面粘结面积。

测量拉伸粘结强度时,如图2a所示在夹具中摆放试样,保证十字交叉试样可以无任何摩擦地放入夹具中。上压头的底面粘接一块软胶带,保证压头和试样之间的均匀接触。压头宽度必须与试样宽度相同,压头下表面与试样的受压面保持平行。然后以某一设定的速率施加载荷直至界面断开,记录下界面脱粘时的最大荷载值、如图2b所示,测量剪切粘结强度时,在竖直样品顶部固定一块软胶带,保证压头和试样之间的均匀接触。以某一速率施加载荷直至界面断开,记录下界面脱粘开时的最大载荷值。在试验过程中为了研究加载速度对测量PVB胶与玻璃界面粘结强度的影响,加载速度分别为0.5mm/min, 1mm/min, 5mmlmin和l0mm/min。

为了模拟和研究夹层玻璃耐湿老化性能以及耐湿老化时间对PVB胶与玻璃之间粘结强度的影响,按照国家标准的规定,先将十字交叉样品放置在耐湿老化试验机内,设定温度为50℃士2℃,相对湿度为950/4%,一个周期的静置时间为336h4在本实验中还研究了耐湿老化时间对PVB胶与玻璃界面粘结强度的影响,将十字交叉样品分别老化15d, 30d和60d(即1,2和4个周期),然后分别测量其界面拉伸粘结强度。

3 结果与讨论

实验中测量单层、双层、四层和八层PVB胶层的实际厚度分别为0.64mm,0.92mm,2.14mm和4.34mma图3为不同PVB胶层厚度所对应的界面拉伸粘结强度(图3a)和界面剪切强度(图3b),加载速率均为0.5mm/min。可以看出,单层PVB胶(厚度为0.64mm)的粘结强度最大,其拉伸粘结强度和剪切粘结强度分别为6. 10MPa±0.47MPa和3.0IMPat±0.21MPa。在PVB胶层厚度相同时,夹层玻璃中界面剪切强度均低于拉伸粘结强度,这与陶瓷材料界面性能实验结果正好相反。其原因可能与PVB胶层属于柔性材料有关,刚度比(词条“刚度比”由行业大百科提供)较低,在加载过程中受剪应力作用时界面容易产生局部的应力集中,造成所测量的剪切强度远低于拉伸粘结强度。

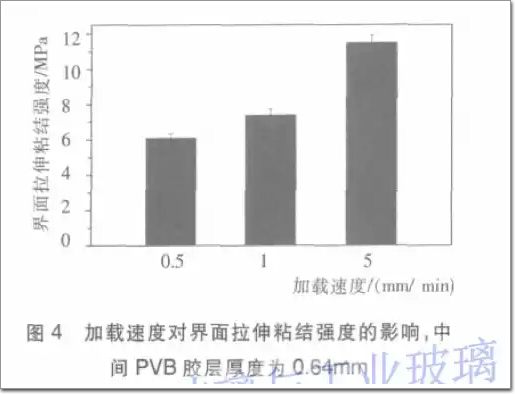

从图3中还可以看出PVB胶层厚度越大,界面拉伸粘结强度和剪切粘结强度都迅速降低。当PVB胶层厚度增加到0.92mm时,拉伸粘结强度和剪切粘结强度分别下降了27.7%和34.9%然而当PVB胶层的厚度进一步增加时,测量所得的粘结强度基本上变化很小。前面的研究结果表明中间层PVB胶层厚度越小,界面的拉伸粘结强度和剪切粘结强度都越高。单层PVB胶片的玻璃拉伸强度和剪切粘结强度都是最高的,其应用前景最为广阔,所以下述研究主要是针对于单层PVB胶片。由于夹层玻璃中PVB胶片属于柔性材料,加载速度对界面拉伸粘结强度和剪切粘结强度的测量都会有重要的影响。

图4是不同加载速率下测量所得的PVB胶片和玻璃的界面粘结强度,加载速率分别为0.5mmlmin,1mm/min和5mm/min。从图中可以看出,粘结强度随着加载速率的增加而增大。当加载速率为5mmlmin时,其粘结强度达到最大值,为11.49MPao如果加载速度过小,PVB胶与玻璃界面脱粘时呈逐渐撕裂形态,试验结果将偏小。如果加载速率过大(如10mm/min),通常万能实验机的力传感器采集数据频率较低,很难准确测量其峰值力,使得测量结果不可靠(仅为2.1MPa),远低于真实值。此外,加载速率过大时对样品施加载荷类似于冲击载荷,很难真实表征样品在静载作用下的力学性能。实验结果表明,加载速度为5mmlmin时,从加载曲线上可以看出整个试验过程控制在90s之内,PVB胶与玻璃的界面拉伸强度和剪切粘结强度最为合适。因此,测试PVB胶与玻璃之间的界面粘结强度时的加载速度选择5mmlmin比较合适。

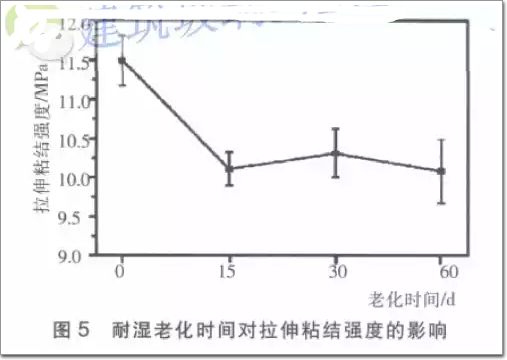

在温度为50℃士2℃,湿度为g5%A%的环境下对十字交叉样品分别进行了15d, 30d和60d的老化耐湿实验,通过目测观察发现所有的试验样品的界面处都没有出现气泡或脱粘的现象。分别测量其粘结拉伸强度,加载速率5mm/min、实验结果如图5所示。

随着耐湿老化时间的延长,夹层玻璃拉伸粘结强度略有降低。在前15d的实验中,夹层玻璃的拉伸粘结强度下降最快,从老化前的11.49MPa下降到10.11NIPa,下降幅度为12.0%.继续进行耐湿老化试验,发现在15d一30d的实验中,夹层玻璃的拉伸粘结强度又升高至10.31MPa 。30d之后一直到实验结束,夹层玻璃的拉伸粘结强度将不断下降,达到10一0SMPaa由此可以表明,耐湿老化对玻璃拉伸粘结强度影响并不大,随着耐湿老化时间的进一步延长,夹层玻璃的拉伸粘结强度大体趋于下降。即使在老化60d之后,其拉伸粘结强度仅下降了12.3%.

4 结论

利用自行设计的夹层玻璃的PVB胶片与玻璃之间界面拉伸和剪切粘结强度,合适的加载速度为5mm/min。 PVB胶片厚度越小,测量所得界面拉伸和剪切粘结强度越大,单层PVB胶片(厚度为0.64mm)夹层玻璃的拉伸粘结强度最大值为11.49MPa。由于中间界面层为柔性材料,对于PVB胶厚度大于0.64mm时的夹层玻璃来说,测量所得到的拉伸粘结强度高于其剪切粘结强度。随着耐湿老化时间的增加,夹层玻璃的拉伸粘结强度大体趋于下降,但界面拉伸粘结强度的衰减幅度不大。PVB胶与玻璃的界面即使在耐湿老化四个周期后,其拉伸粘结强度仍能保持为10.08MPa,下降幅度仅为12.30%。

鄂公网安备 42011202001174号

鄂公网安备 42011202001174号